结合某水泥企业能耗现状,对5000t/d熟料水泥生产线进行能源审计,掌握公司能源管理及用能情况,通过排查出能源利用方面存在的问题和薄弱环节,进一步查找公司能源管理和利用方面存在的问题和不足。

1、企业生产能耗现状分析

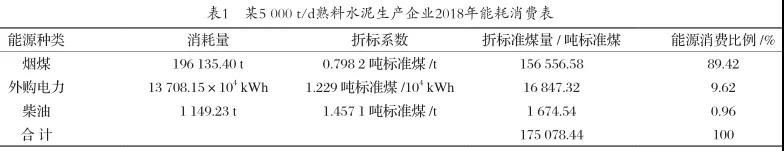

某水泥企业,现有1条5000t/d新型干法水泥回转窑生产线以及2台180t/h水泥磨,具有年产普通硅酸盐水泥熟料150万t和年产硅酸盐水泥160万t的生产能力。主要产品为PO42.5和PS32.5A水泥。主要消耗的能源为烟煤、电力、柴油等。主要生产工序包括石灰石矿山开采、生料制备、熟料煅烧、水泥制成。2018年该企业综合能耗为175078.44吨标准煤。主要能源消费情况如表1所示。

该企业统计期内,煤炭消费占总能源消耗量的89.42%,电力消耗占9.62%。煤炭主要用于熟料烧成车间煅烧熟料和水泥粉磨车间烘干混合材。电力主要用于磨机、水泵、风机等设备动力。柴油主要用于水泥窑点火和物料运输。因此水泥企业主要节能潜力在于生产系统的节煤。

1.1 煤炭消耗

煤炭消耗主要用于烧成车间熟料煅烧以及水泥窑协同处置固体废弃物及水泥粉磨车间混合材烘干。公司用煤主要包括山西大同煤、内蒙古煤、陕西煤等,全部外购汽运进厂。

熟料烧成系统,进厂煤经均化后入煤磨粉磨成一定粒度的煤粉,一部分进入窑尾分解炉预分解生料,一部分由窑头喷煤管喷入水泥窑用于熟料煅烧。煤燃烧后烟气余热用于原料磨和煤磨物料烘干等。2018年烧成系统消耗烟煤195 511.4 t,折标煤156 058.50吨标准煤。

污泥协同处置系统,由于污泥含水量80%左右,会降低分解炉内工况温度,为了满足煅烧条件,必须加大分解炉用煤量,以达到蒸发水分煅烧熟料的目的。2018年污泥处置系统用煤624 t,折标煤498.08吨标准煤。

烘干系统用煤主要是用于烘干矿渣等混合材,目前按照政策要求已停用。

1.2 电力消耗

水泥企业电力消耗主要是设备动力拖动,一部分由社会电网提供,另外一部分由企业余热发电厂提供。2018年企业外购电力13 688.15 万kWh,余热自发电4 112.77 万kWh,合计17 800.92 万kWh全部用于水泥生产。各工序用电流向如表2所示。

从表2可以看出,该企业统计期内,水泥制成工序用电量最大,占全公司总用电量的37.92%。其次是生料制备工序和熟料烧成工序分别占全公司总用电量的27.73%和22.53%。

公司主要电力消耗为粉磨系统。

2、企业节能潜力分析和建议

2.1 主要能耗指标对比分析

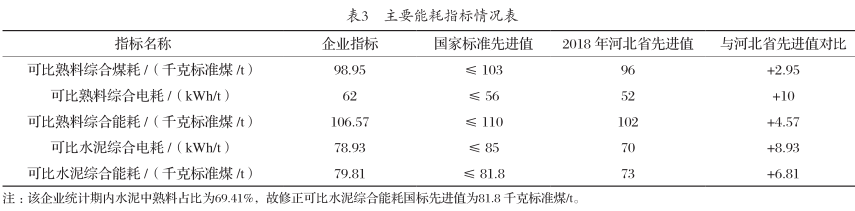

根据企业能源消耗台账、生产报表、质量报表等原始记录和台账,按照《水泥单位产品能源消耗限额》(GB 16780—2012)标准核算该企业2018年主要能耗指标情况。

主要能耗指标情况具体如表3所示。

由表3可以看出,该企业能耗指标除可比熟料综合电耗外其他指标均达到《水泥单位产品能源消耗限额》(GB16780—2012)标准先进值要求,但与省内同行先进值相比存在着较大的差距。主要差距是电耗偏高。

根据企业现状分析,该企业主要存在的问题是熟料电耗偏高。主要原因是生料粉磨电耗高。

2.2 燃煤系统能耗现状和节能潜力分析与建议

燃煤消耗是水泥企业的主要能耗消耗,占全公司综合能耗的90%左右。而烧成系统是水泥企业的主要耗煤工序。该企业除污泥处置系统耗用一小部分燃煤外,其余燃煤全部用于熟料煅烧。所以水泥企业节煤的主要途径是降低烧成系统的热损失,提高燃煤效率。

水泥窑系统热平衡范围主要包括烧成和冷却机系统,对该企业水泥窑系统的热平衡进行测试,系统热量收支平衡如表4所示。

由表4可知,在水泥窑系统的热量平衡中,熟料烧成热约占49%,出冷却机熟料带走显热约4.5%,预热器出口废气/粉尘带走显热约占24%,系统表面散热约占8%,冷却机废气带走的热量约占12%,冷却机排风/粉尘带走显热1.6%,其他热损失为1.2%,通过分析可知,熟料烧成过程所消耗的实际热量与煅烧全过程有关,除涉及到原、燃料性质和回转窑、分解炉外,还与废气回收(如预热器、余热锅炉、烘干用热)和熟料显热回收(如冷却机)等因素有关。但从总体分析来看,烧成热耗中影响最大的是热损失。如窑系统排出废气带走热、熟料带走热、窑体表面散热等。因此除了保持窑、炉的合理煅烧,提高熟料产量外,采用换热效率高的预热器系统,优化匹配系统参数的也是减少废气热损失的主要途径。为了降低废气量,必须重视窑系统的密封性,减少系统漏风及燃烧过剩空气量。可采用分离效率高的预热器和密封性能好的锁风装置,减少飞灰量。

窑系统表面散热损,主要与窑系统的隔热保温材料和耐火材料及窑的操作有关,因此,改善隔热材料及耐火材料的性能,合理使用隔热材料和耐火材料;优化窑的操作,稳定窑的热工制度,合理回收窑体辐射热是降低窑系统表面散热损的主要措施。

冷却机的热效率对熟料热耗的影响很大。采用新型冷却机,优化冷却机的结构和扬料装置,可提高入窑、入分解炉助燃空气的温度,降低冷却机出口熟料温度,减少排出废气量,提高冷却机热效率,是降低熟料热耗的有效措施。

2.3 耗电系统现状和节能潜力分析

从与省内先进值能耗指标对比分析可以看出,该企业单位产品电耗偏高。从客观上来说,生料粉磨电耗、熟料烧成电耗、水泥粉磨电耗是直接影响单位水泥电耗的主要原因。统计期该企业生料制备工段电耗为21.39 kWh/t,与省内先进值16 kWh/t相比高5.39 kWh/t。熟料烧成工段电耗为30.2 kWh/t,与省内先进值25 kWh/t相比高5.29 kWh/t。水泥制备工段电耗为33 kWh/t,与省内先进值25 kWh/t相比高8 kWh/t。

粉磨电耗高与粉磨工艺、物料的易磨性、设备等相关。该企业生料制备工段采用的是立磨工艺粉磨,与采用辊压机终粉磨工艺相比电耗要偏高。水泥制备工段采用的是辊压机+球磨机,与采用立磨终粉磨工艺相比电耗要偏高。

通过调研,在相同产能配置情况下,生料粉磨采用辊压机系统配置比立磨系统配置功率小,工艺系统简单,电耗低3~5 kWh/t等特点。另外近年来,辊压机辊面开始采用复合辊面,延长了使用寿命,降低了维修成本。提高了系统运行可靠性,保证了设备运转率,也是耗电低的主要原因。

随着立磨技术的不断发展和进步,水泥立磨终粉磨技术设备少,操作简单,节约电能等特点,近年来被广泛推广应用。与传统辊压机+球磨联合粉磨系统相比吨水泥节电5~8 kWh/t。

熟料烧成工段用电,主要包括窑尾风机、环保收尘设备等设施。近年来随着超低排放环保政策的实施,一定程度地增加了熟料烧成工段电耗。降低烧成工序风机耗电,可以从降低系统漏风、提高风机效率等方面着手,选用的变频风机、永磁电机、磁悬浮离心式风机、曲叶型系列离心风机等先进节能设备。可有效提高电能利用率,降低系统电耗。

3、结语

总之,企业应从节能管理入手,注重生产系统的技能优化,与能效领跑企业进行对标,优化企业生产系统,合理实施节能技改,最大限度地节能降耗。

内容来源于网络