水泥回转窑协同处置垃圾危废的工艺及应用

现代工业的快速发展,导致工业废弃物的产生量不断增长,这些废弃物,尤其是危险废弃物,若得不到安全有效的处置,势必会严重危害人类健康及自然环境。据统计,我国每年产生的各类工业固体废弃物6亿多t,其中危险工业废弃物3000多万t,而无害化处置量不足1000万t。如何寻求科学、合理的危废处置方法,是当下工业和环保领域急需解决的问题。

我国危废产生及处置现状

各个国家及组织对危险废物有不同的界定,巴塞尔公约规定:危险废弃物包括有毒性、反应性、腐蚀性和易燃易爆性的废弃物。在我国,危险废弃物是指被纳入国家危险废物名录或经国家鉴定具有危险废物特性的废物。2016年3月30日,国家环保部修订的《国家危险废物名录》共列出了46大类另1]479种危废,其中362种来自原名录,新增117种,主要来源于电子、化工、印染、医疗等行业。

1.我国危废产生量

根据2015年《全国环境统计公报》,2014年我国工业危废产生量3634万t,山东、湖南、四川、浙江、江苏、上海等地产生量最大,2003~2014年中国工业危险废物处置情况见表1。从处置情况来看,综合利用量2062万t,无害化处置量929万t,综合利用率为56%,无害化处置率仅为25%,大量危废得不到安全、有效的处置。这些危险废弃物具有腐蚀性、可燃性和浸出毒性,会严重污染大气、水源和土壤。现有的处置方式及能力已不堪重负,寻求一条新的出路迫在眉睫。

表1:2003—2014年中国工业危险废物处置情况

2 .我国危废处置现状

我国目前危险废弃物的处置方法主要以焚烧和安全填埋为主。安全填埋处置方式的缺陷在于需占用大量的土地且选址严格,废弃物入场前需进行固化、稳定化预处置,导致填埋成本高,且长期的环境安全性不好,一旦渗漏,势必会对土壤和地下水造成不可挽回的严重污染。

焚烧法的缺陷在于设备投资及运转费用很高。

现有焚烧炉的焚烧温度一般在850—1200℃,物料停留时间一般为2S,这样的燃烧工况对一般的废弃物尚可,但对于危险废弃物,存在分解不彻底,产生二恶英剧毒物的风险。且焚烧处置后的飞灰及炉渣,仍为危险废弃物,还需进一步处置。

新型干法水泥回转窑由于其独有的先天优势,在处置废弃物领域越来越受到重视,目前国内已进入到了水泥窑协同处置危废的工业化实际应用阶段,工程项目陆续投产。

水泥窑协同处置危废的优势及应用情况

1 .水泥窑协同处置危废的优势分析

水泥窑协同处置危险废物是国际公认的处置危险废物的终极手段,具有节能、环保、经济的优势,在发达国家的水泥行业已有三十多年安全运行经验。

具体优势体现在以下几个方面:

(1)煅烧温度高,高温停留时间长,湍流碱性工况,危险废物无害化彻底。水泥窑内气体最高温度可以达到1800℃以上,物料温度1450℃,可保证废弃物焚毁安全;危险废物在炉中停留时间长,气体在窑内停留时间4S以上,物料停留时间超过30min,有充分的焚烧时间;水泥窑内高温气体呈强烈的湍流状态,气固两相混合均匀,有利于废弃物的分解;水泥窑内呈碱性气氛,可以吸收废弃物焚烧过程中产生的酸性气体。

(2)焚烧灰渣直接利用,无灰渣二次处理问题。在水泥熟料烧成过程中,危险废物焚烧灰渣参与了熟料形成过程的反应,进入了熟料组成,可使有害废料中的重金属元素固化在水泥熟料矿物晶格中,达到被固化的效果,实现危险废物的彻底无害化处置,避免了二次处理。

(3)危险废物中的有机成分和无机成分得到了充分利用。危险废物所含有机质和可燃成分在水泥窑中煅烧时会产生热量,可部分满足自身水分蒸发的需要,焚烧后的残渣主要是硅铝无机质,恰好是水泥组份需要的硅铝质原料。因此,危险废物中的有机成分和无机成分均能得到充分利用。

(4)排放气体高效处置,环保指标好。水泥生产时分解炉内为高浓度碱性氧化钙微粉环境,对处理废物的过程有吸硫、氯作用,因此能改善和降低污染物综合排放量。新型干法水泥窑工艺技术特点决定了出窑熟料和窑尾废气处于急冷状态,不存在二恶英再析出的温度条件。新型干法水泥窑系统是负压状态运转,烟气和粉尘不会外溢,从根本上防止了处理过程中的再污染。

(5)回转窑热容量大,工况稳定,危险废物处理量大。水泥回转窑规格比一般焚烧炉要大的多,热稳定性好,可提供连续稳定的焚烧环境。回转窑内温度为1000—1450cC的高温物料近百吨,可以作为危险废物燃烧的热稳定填料,能抵抗危险废物处理量的波动和进料温度波动。因此,处理量大,处理稳定、彻底。

(6)利用已有回转窑,投资低。焚烧废弃物与水泥生产同时进行,实现废弃物的协同处置。可以充分利用现有的工艺设备,减少投资和运行费用。

2.水泥窑协同处置危废的应用

发达国家在上世纪70~90年代就开始使用水泥窑处置可燃性废弃物的试验研究及初步工业化尝试。1974年加拿大的Lawrence水泥厂进行了首次试验。随后美国的Peerless、LoneStar、Alpha、Pauld—ing等10多家工厂亦随后进行了这方面的试验。

试验结果表明,回转窑处置可燃性危险废弃物,对环境和水泥质量无不良影响,且节约了能源。之后开始大规模推广应用,至1989年,美国、加拿大已有100多家水泥厂、石灰厂参与处置可燃性废液;德国1999年替代燃料的比例已达全国熟料总热耗的20%;2000年,西、北欧各国水泥工业燃烧处理的危险陛可燃废弃物总量为120万t,全地区水泥工业利用可燃废料的替代率为15%。

我国水泥行业从上世纪90年代后期开始了水泥窑协同处置城市生活垃圾、污泥级固体废弃物的研究及工业试验工作。2005年11月,北京水泥厂处理10万t/年工业废弃物示范线投入生产,在国内水泥行业首次实现了大规模利用水泥窑协同处置废弃物的良好开端。在处置一般工业固体废弃物实践经验的基础上,之后处置对象发展到危险废物。上海万安企业总公司,早在1996年就开始进行利用水泥窑处置制药厂含氟有毒废液的试验。目前北京金隅集团、上海万安企业总公司、华新水泥、中材国际等多家企业已经利用水泥窑处置各种危险废物,处置危险废物后,水泥窑排放的废气达到国家标准要求,同时水泥产品的质量也符合国家标准。

3.水泥窑可处置的危废类别

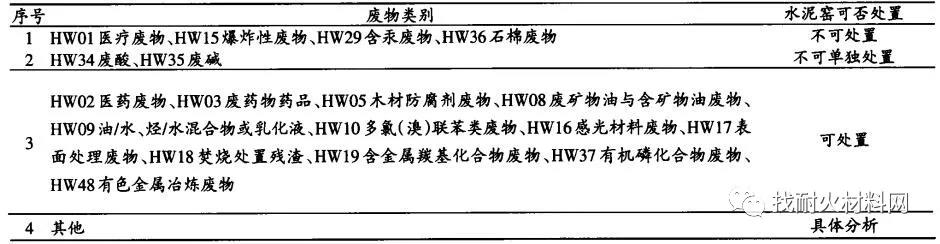

危险废弃物种类繁多,成分复杂,存在多种形态,在利用水泥窑进行处置时必须遵守两个基本准则,其一:处置要绝对安全可靠,不能带来新的环境污染或污染转移;其二:不能影响水泥熟料正常的生产质量。大量实验研究及工业化试生产实践证实,水泥窑可以处置的类别有:废酸、废碱、有机溶剂废物、乳化液、固体危险废物、医药废物、废药物药品、精馏残渣、废矿物油等,约占《国家危险废物名录》总数的50%左右。各类危废是否可采用水泥窑处置的具体分类见表2。

表2 水泥窑共处置危险废物种类

水泥窑协同处置危废的工艺分析

危废种类繁多、性状各异,利用水泥窑处置时,必须把握一个最基本的处置原则,既要做到最大程度的无害化,又要采取措施将焚烧过程中对水泥生产造成的影响降至最低。实际操作时,需对进厂废弃物的类别、形态、成分、危害性等信息进行严格的分析和把握,根据不同特性,分别制定无害化、资源化的处置方案。不同特性类别的危险废物,辅以预处理工艺,再通过不同的处置系统和位置入窑焚烧。危废入窑的位置包括窑尾分解炉、窑尾上升烟道、回转窑、窑头罩及窑头燃烧器。以上几种入窑方式各有优缺点,从窑头主燃烧器喷入对废弃物预处理的要求较高;从窑头喂入,对有害成分的焚毁率最高;从窑尾喂入,废弃物停留时间最长。

处置措施及入烧成系统的位置首先取决于危废的存在状态。对于固态危废,常规做法是先进行破碎处理,再由皮带机输送至窑尾分解炉高温位置。半固体危废,经预处理、搅拌混合后泵送至窑尾分解炉高温处。液态危废,则经调质混合后,由泵送至窑头高温处置。待处置废弃物的燃烧特性,也是决定入窑位置的另一因素。可燃废弃物应在窑头喷入,不可燃或低热值的废弃物应从窑尾加入。

当废弃物的处置量过大,势必会影响生料配料和烧成工况。在这种情况下,须根据废弃物的成分和热值,对生料配料和烧成系统工艺参数进行适当调整。当处置碱、氯、硫等有害组份含量过高的废弃物时,若有害组份含量超出水泥生产控制标准,会造成预分解系统结皮堵塞,影响生产系统的正常运行,此时除了严控配料外,还可同时实施旁路放风措施,以减少有害组份的循环富集。

结语

利用水泥回转窑协同处理危险废物技术成熟、可靠,可处置《国家危险废物名录》中一半以上的危险废弃物,水泥窑特有的高温碱性工况可确保实现废弃物处置的无害化。且较现有焚烧方式相比,投资省、运行费用低,具有很好的社会效益、环境效益、经济效益,符合国家产业政策和发展规划。处置时需先对废弃物的组份、性状及燃烧特性进行严格的分析,以确定合理的入窑方式和位置。